Чебоксарский инжиниринговый центр

транспортного и сельскохозяйственного

машиностроения

Исследование технологии сварки трением с перемешиванием

для соединения разнородных алюминиевых и медных сплавов,

применяемых в машиностроении и электротехнике.

Уважаемые коллеги! Как вы могли убедиться во время посещения предприятия “Сеспель” технологический процесс сварки трением с перемешиванием превращается из экзотики в повседневное явление. Доказательством являются километры сварных швов, выполненных на предприятии. Физическая сущность процесса заключается в соединении конструкционных металлических элементов посредством воздействия на кромки соединяемых деталей специального вращающегося инструмента, который переводит разогретый за счет трения металл в области стыка в пластическое состояние и перемешивает его, образуя неразъемное соединение. Позвольте напомнить основные преимущества данного способа сварки:

- увеличенная скорость сварки;

- отсутствие остаточных механических напряжений;

- отсутствие вредных выбросов в атмосферу и светового излучения;

- возможность соединения сварным швом разнородных металлических сплавов.

Разговаривая на эту тему мы не должны забывать, что процесс сварки трением с перешиванием был изобретен в нашей стране сотрудником Московского вечернего индустриального института Клименко Юрием Васильевичем в 1965 году и защищен авторским свидетельством.

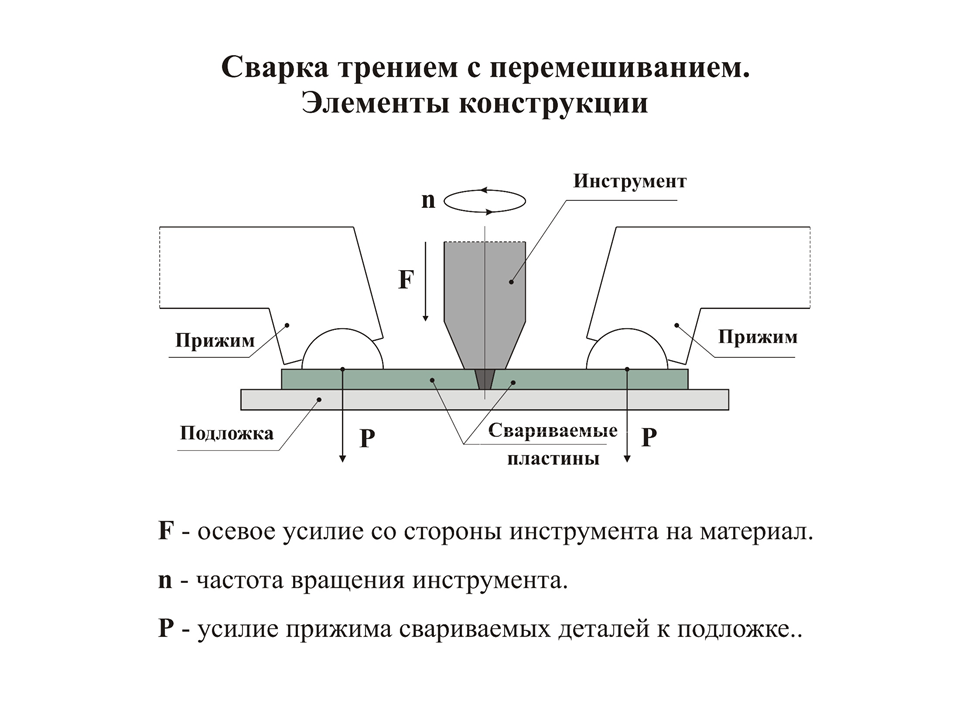

На слайде схематически показан процесс сварки. Соединяемые детали фиксируются прижимами на подложке. Вращающийся инструмент с усилием внедряется в стык, разогревает материал и далее следует по стыку. Основными контролируемым технологическими параметрами при этом являются частота вращения инструмента, усилие прижима инструмента в вертикальном направлении и скорость его перемещения.

Особенностью процесса сварки трением с перемешиванием, как и многих других является необходимость выполнение значительного объема исследовательских работ по оптимизации технологических параметров, характерных для сварки конкретных комбинаций металлов. По этой причине на машиностроительном факультете Чувашского госуниверситета была организована лаборатория современных способов сварки. При активной поддержке руководства и за счет средств университета нами была проведена работа по модернизации обрабатывающего центра Микромат-9С, фотография которого представлена на слайде.

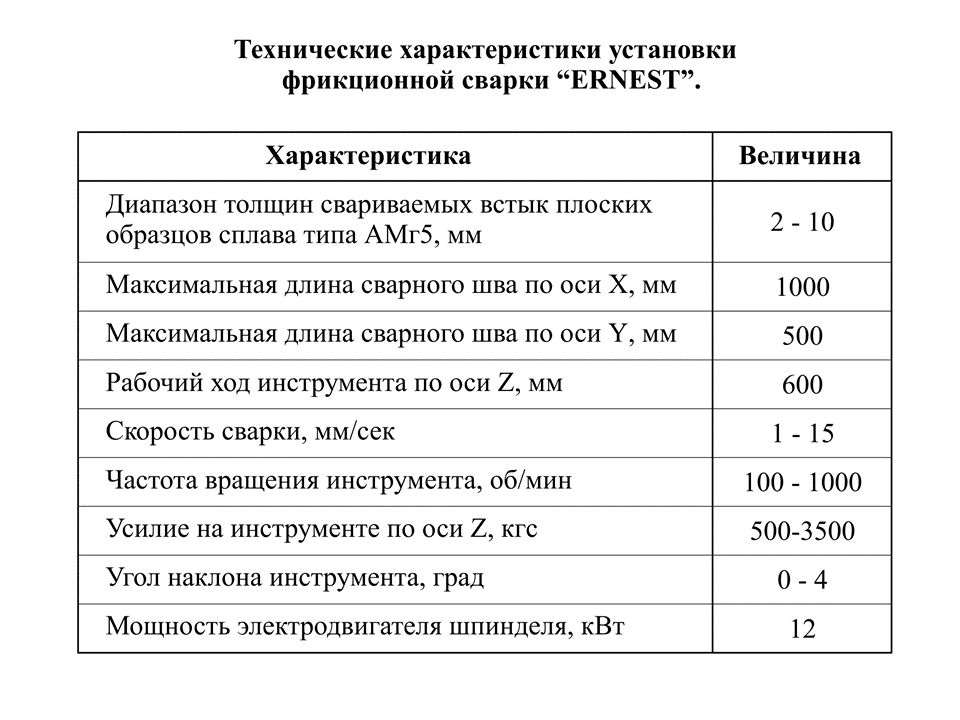

В результате была спроектирована и изготовлена установка, предназначенная для выполнения опытных работ. Конструкция станка позволяет варить продольные и поперечные швы в изделиях высотой до 600 мм в достаточно большом диапазоне технологических параметров.

Технические характеристики представлены на слайде.

За прошедшее с момента запуска установки сварки в эксплуатацию нами были проведены опытные работы по сварке различных комбинаций алюминиевых и медных сплавов.

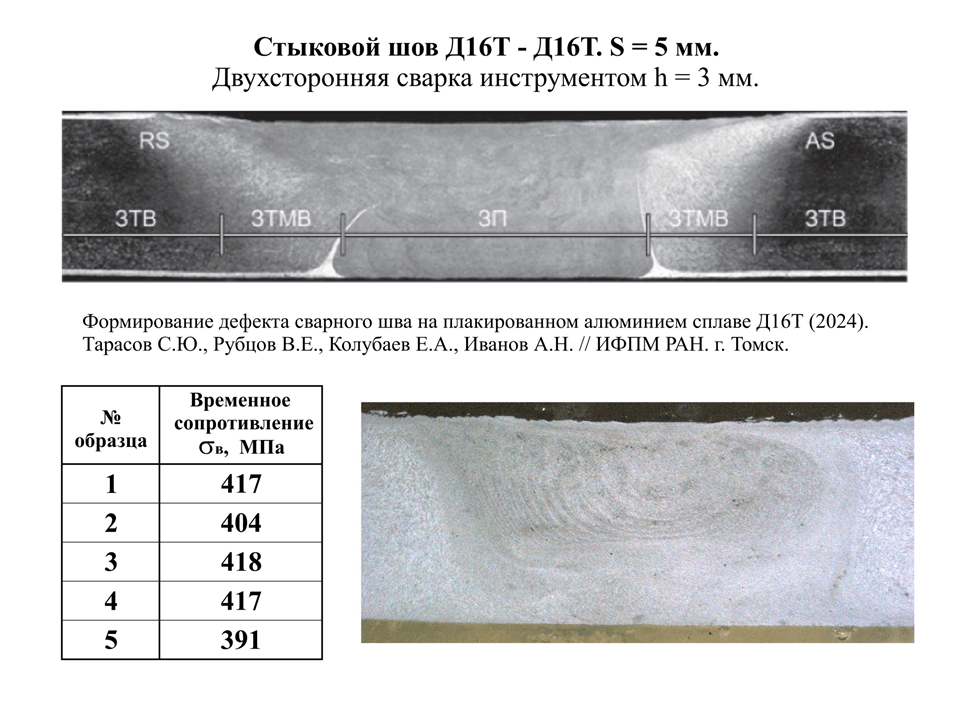

На слайде показаны результаты сварки стыкового соединения пластин из сплава Д16Т толщиной 5 мм. Листовой прокат из сплава Д16 как правило защищается от коррозии плакированием чистым алюминием. При сварке за один проход на всю глубину стыка алюминий с нижней поверхности пластин увлекается на значительную высоту по границе между зоной перемешивания металла и зоной термомеханического влияния, как показано на слайде. Данное явление резко понижает прочностные свойства сварного соединения. С целью его устранения нами был выполнен двухсторонний сварной шов инструментом с высотой буравчика 3 мм. На слайде показана макроструктура поперечного сечения шва с отсутствием следов чистого алюминия. В таблице представлены результаты измерения предела прочности сварного шва, свидетельствующие о высокой прочности полученного соединения.

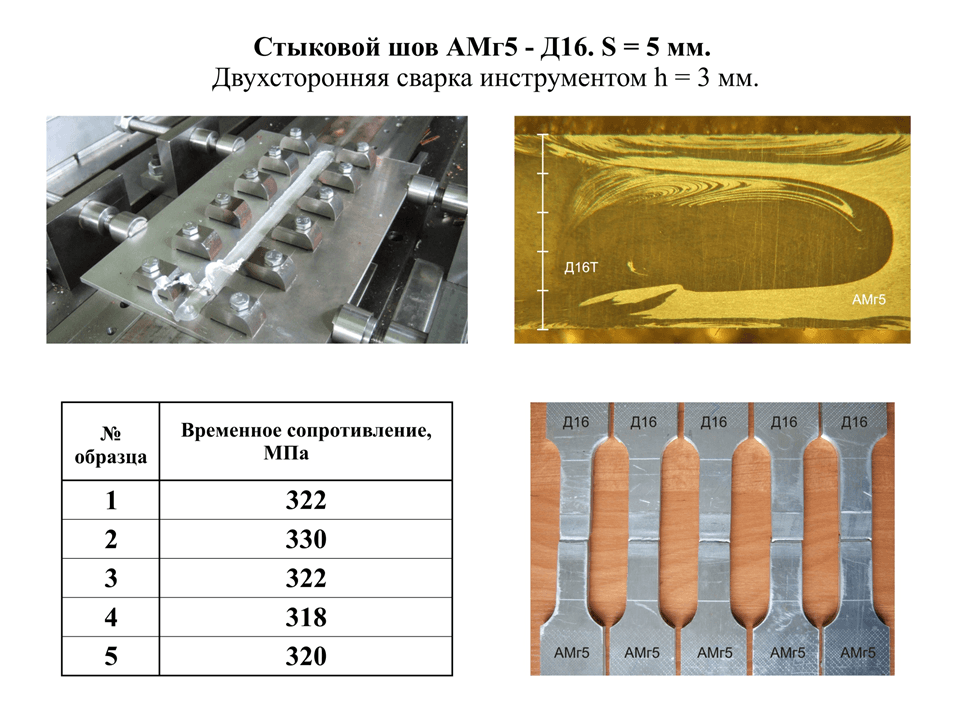

На следующем слайде представлены результаты сварки стыковым швом пластин из сплавов Д16Т и АМг5 толщиной 5 мм. Сварка также была выполнена за два прохода инструментом с высотой буравчика 3 мм. На макроструктуре поперечного сечения шва проявляется участок с непрерывной резкой границей раздела между разноименными сплавами и участки с вихревой структурой. При испытании на статическое растяжение все образцы разрушились по границе сварного шва со стороны сплава АМг5. Полученные значения предела прочности близки к соответствующим характеристикам данного сплава.

Достаточно интересным материалом для исследования оказался так называемый дисперсно-упрочненный материал состава алюминий-углерод. Данный материал синтезируется путем механического легирования алюминия углеродом обработкой в аттриторе исходных порошков в атмосфере аргона с весовым содержанием углерода до 5%. Далее полученный в виде гранул пересыщенный раствор углерода в алюминии подвергается термообработке при температуре не менее 400 °С. При этом происходит образование частиц карбида алюминия состава Al4C3 размером не более 100 нм. Конечный продукт при этом изготавливается способом экструзии. Предел прочности данного композитного материала может достигать 500 МПа при концентрации углерода 5%. Соответствующая зависимость представлена на слайде. Технология получения описываемого материала разрабатывалась в Чувашском университете по заказу одного из ведущих отраслевых институтов страны 30 лет назад. Также были исследованы его структура и физические характеристики. Существенным недостатком данного соединения, выявленным в процессе исследования, оказалась невозможность сварки электрической дугой.

Нам были предоставлены образцы композита алюминий-углерод в виде пластин поперечного сечения 60х6 мм. Были получены образцы сварного шва с различной ориентацией: вдоль и поперек направления прессования исходного материала. На слайде представлены соответствующие результаты измерения предела прочности как сварного шва, так и основного металла. Как видно из таблицы, предел прочности сварного соединения с ориентацией шва поперек оси прессования близок к соответствующему пределу прочности основного металла.

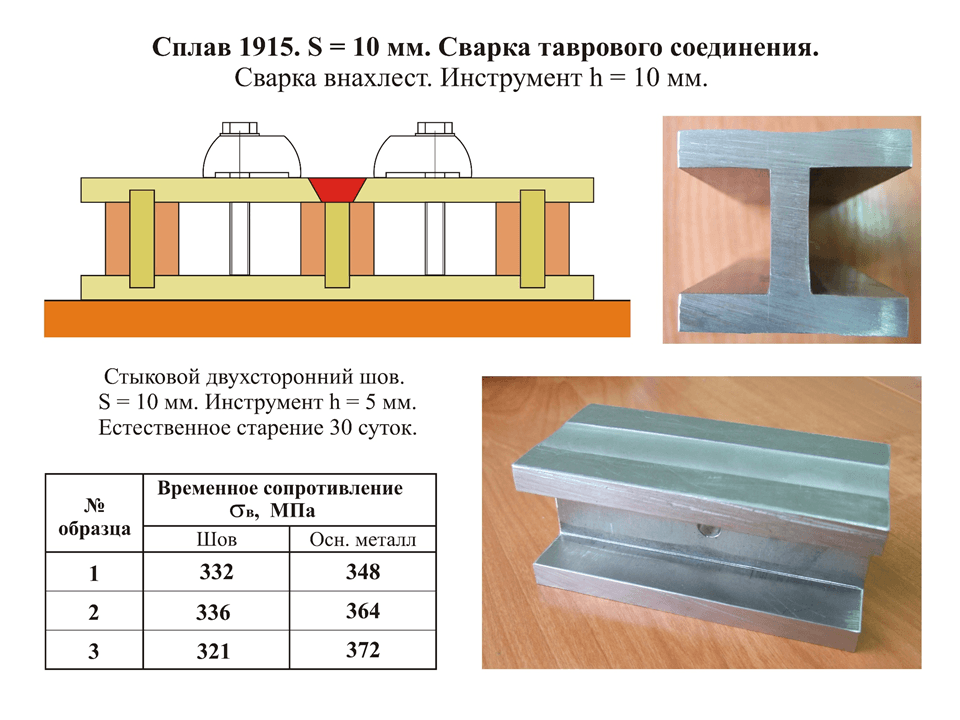

Большой интерес представляет возможность сварки тавровых и двутавровых конструктивных элементов способом сварки трением с перемешиванием. Нами был сварен макет двутаврового конструктива из сплава 1915 толщиной 10 мм. Для получения сварного шва, охватывающего оба свариваемых элемента, в горизонтальной пластине был выполнен паз шириной 10 мм и глубиной 5 мм. Сварка производилась внахлест инструментом с высотой буравчика 10 мм за один проход. На слайде представлены фотографии полученного конструктива. С целью исследования прочностных характеристик сварного соединения нами был изготовлен инструментом с высотой буравчика 5 мм опытный образец двухстороннего стыкового шва пластин толщиной 10 мм. Измеренные значения предела прочности после 30-суточного естественного старения представлены в таблице.

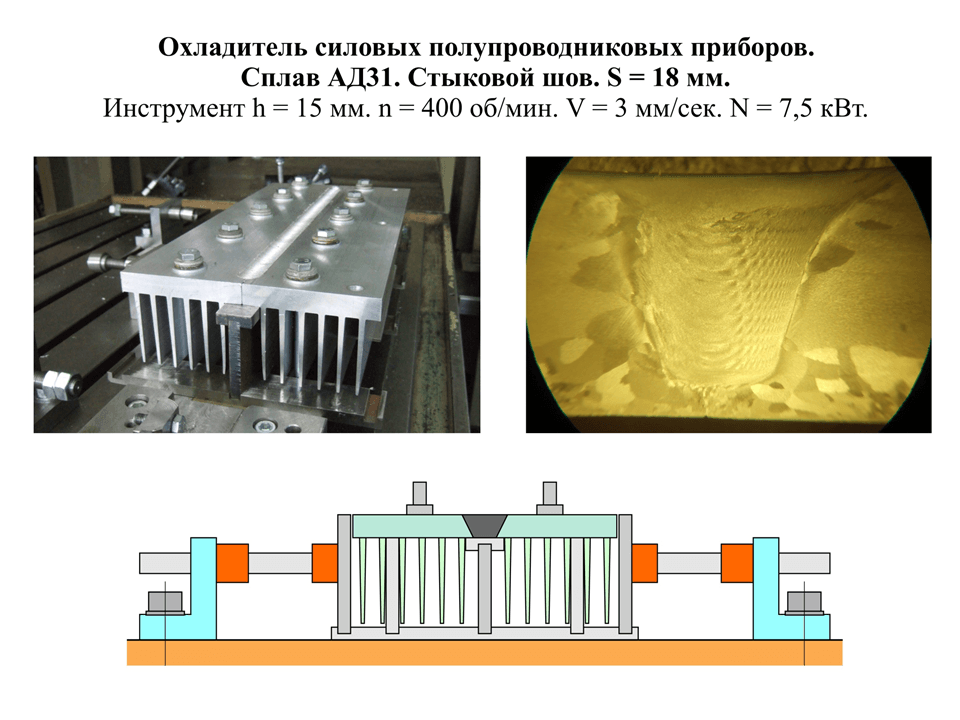

Одним из наиболее очевидных и рентабельных вариантов применения технологии сварки трением с перемешиванием в силовой электронике является изготовление охладителей полупроводниковых коммутирующих элементов больших габаритных размеров. Поперечный размер исходных заготовок, изготавливаемых способом экструзии ограничен по технологическим причинам. Материал АД31, из которого они изготавливаются достаточно пластичен и хорошо перемешивается при нагреве трением. На слайде показаны схема сварки охладителя с толщиной основания 18 мм и макроструктура поперечного сечения сварного шва.

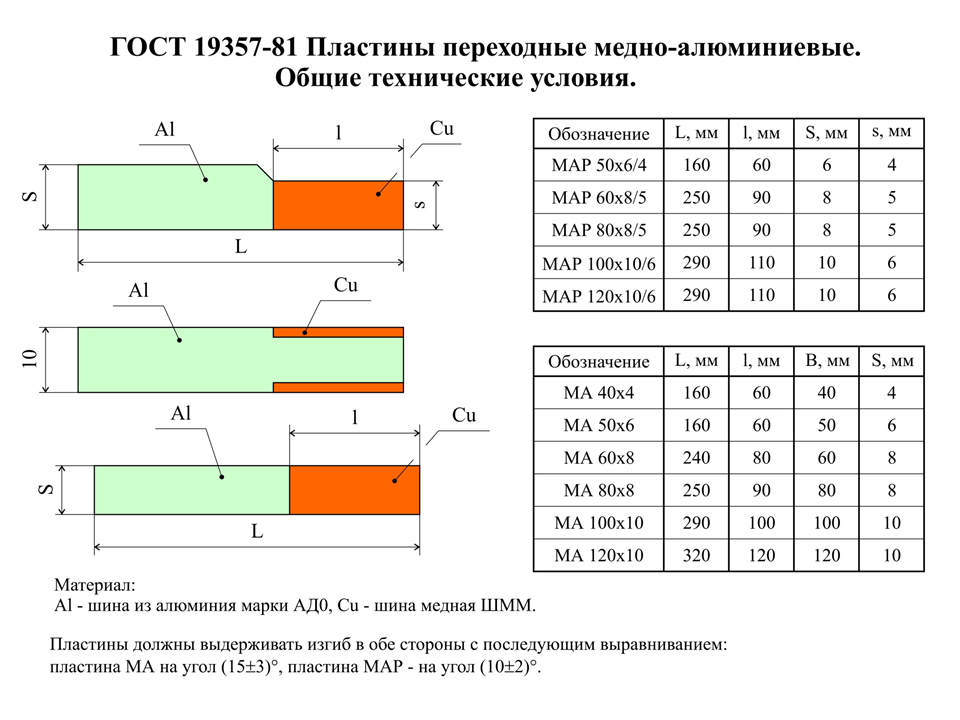

В настоящее время способ сварки трением с перемешиванием начинает применяться в производстве электротехнических изделий, в частности комбинированных шинопроводов медь-алюминий. Алюминий является хорошим проводником электричества и значительно дешевле меди. Однако существует ограничение на его применение с болтовыми соединениями. В качестве компромиссного решения возможно изготовление алюминиевых шинопроводов с медными краевыми пластинами. ГОСТ 19357 регламентирует размеры применяемых для этих целей переходных медно-алюминиевых пластин и способ изготовления – контактная сварка. Известна также технология изготовления данных изделий способом холодной сварки под давлением.

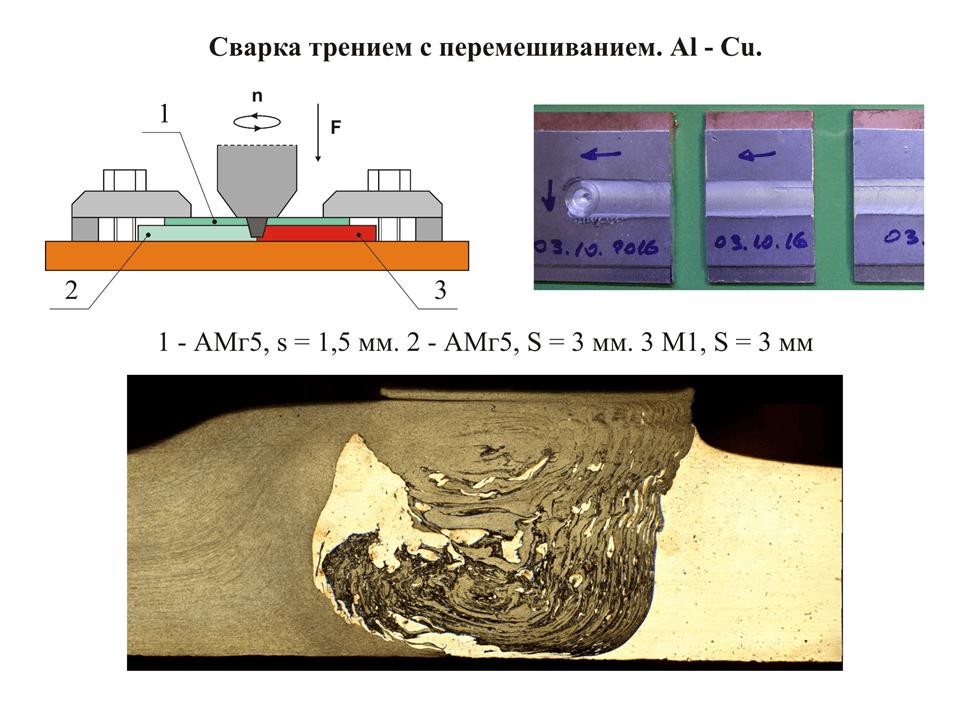

Нами были проведены опытные работы по отработке технологии изготовления комбинированных шинопроводов медь-алюминий. На слайде показана схема сварки медной М1 и алюминиевой АМг5 пластин толщиной 3 мм. Сварка выполнялась комбинированным способом: поверх стыка соединяемых пластин накладывалась алюминиевая пластина из сплава АМг5 толщиной 1,5 мм. На фотографии показана макроструктура поперечного сечения сварного шва. Металлографические исследования проводились сотрудниками Томского института физики прочности и материаловедения Российской академии наук. Слева – алюминиевая пластина, справа – медная. Мы видим, что основным материалом шва является алюминий с включениями дискретных частиц меди. Граница между алюминиевой пластиной и медной представляет собой четко различимую непрерывную кривую без каких-либо пустот.

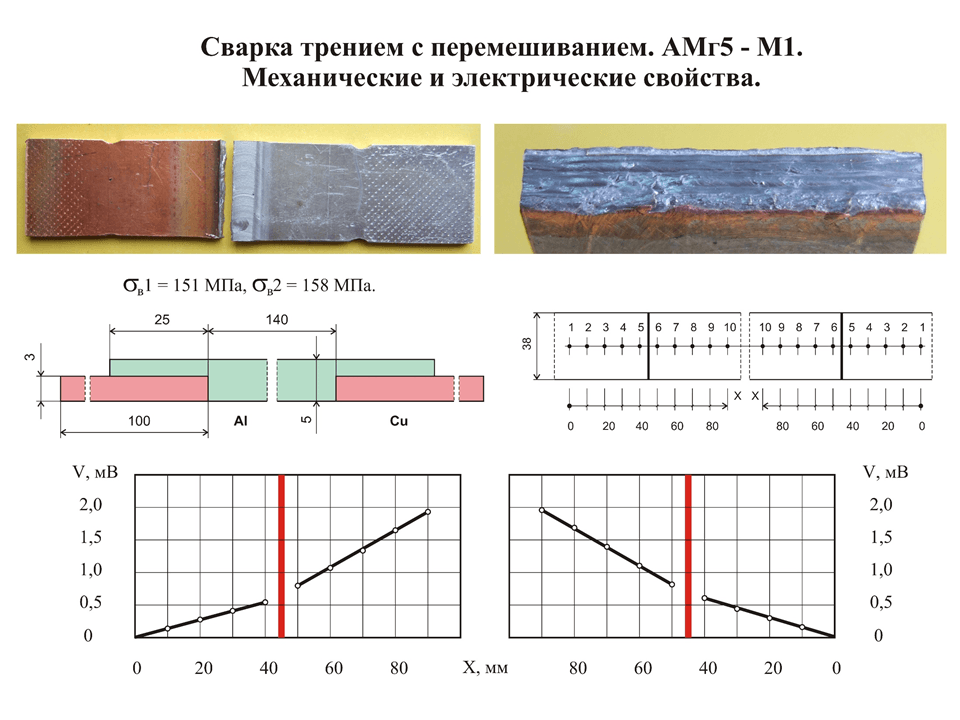

В качестве макетного образца комбинированного шинопровода нами были изготовлены образцы, состоящие из медных пластин М1 толщиной 3 мм и алюминиевой пластины АМг5 толщиной 5 мм. Соотношение толщин соответствует соотношению электропроводностей меди и алюминия с целью получения проводника с равноэквивалентной электропроводностью. На слайде представлены результаты измерения падения напряжения вдоль оси образца при пропускании переменного тока промышленной частоты. Как видно из графика, в районе сварного шва не наблюдается аномального превышения переходного сопротивления. На слайде также представлены результаты испытаний двух образцов на статическое растяжение. Измеренные значения предела прочности составили 151 МПа и 158 МПа. При этом граница разрыва представляет собой непрерывный слой алюминия на медном основании, т.е. отрыва алюминия от меди не наблюдается, что говорит о высокой адгезии на поверхности раздела металлов.

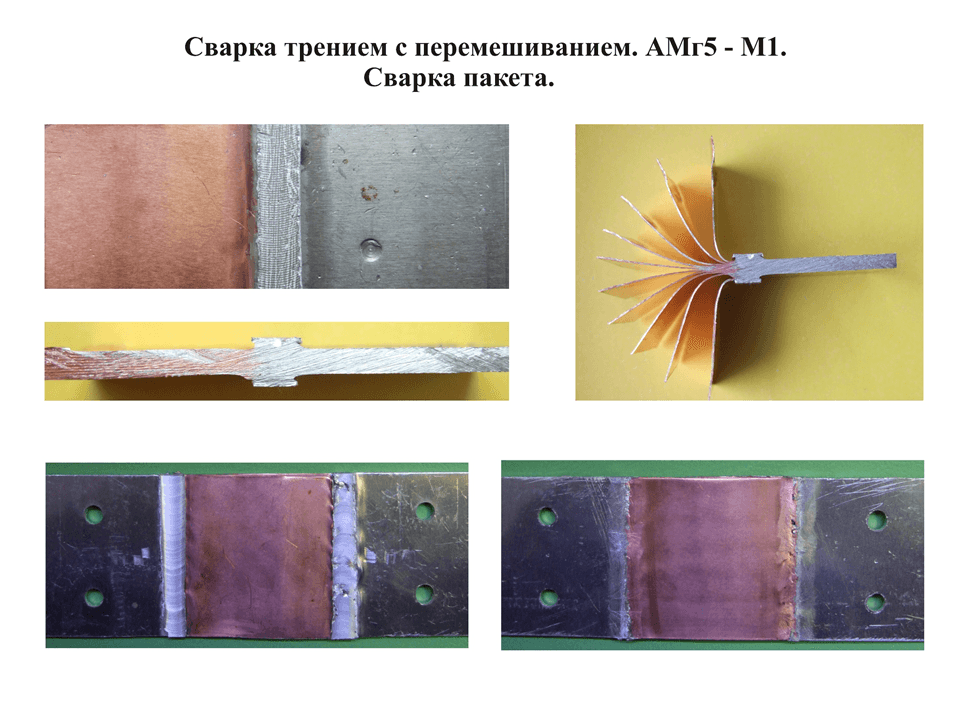

В ходе проведения работ по сварке с накладной пластиной была показана возможность сварки цельных металлических пластин с пакетом из набора медной фольги толщиной 0,3 мм. На слайде показаны результаты сварки алюминиевой пластины толщиной 3 мм с пакетом из 10 слоев медной фольги толщиной 0,3 мм. Изделия такого типа применяются в электротехнике в качестве компенсаторов при соединении силовых шинопроводов и отличаются высокой трудоемкостью при изготовлении.

Таким образом, в рамках инжинирингового центра транспортного и сельскохозяйственного машиностроения, являющегося подразделением Чувашского госуниверситета на изготовленной собственными силами установке сварки, нами был выполнен ряд исследований, показывающих широкие возможности технологии сварки трением с перемешиванием при изготовлении изделий машиностроения и электротехники. Сотрудниками лаборатории сварки наработан опыт по разработке и изготовлению станочного оборудования, проведения сварочных работ и выполнения исследований физических характеристик сварного шва.